由于使用时间过长或遭受不当使用,液压密封件最终会失效并需要更换。在设计和选购时应充分考虑密封件失效的常见原因,并尽力预防这些破坏性影响,从而有效减少对液压密封件造成的损害。

1. 硬化

热老化

聚氨酯在高温下会发生链段断裂或交联密度增加,导致硬度上升、弹性下降。主要受工作环境温度及运动产生的摩擦热影响。水解老化

聚酯型聚氨酯对水分敏感,在湿热环境下易发生酯键水解,生成酸性副产物,进一步催化降解,使材料变硬脆。聚醚型PU抗水解性能优于聚酯型。氧化老化

在氧气作用下,自由基反应导致主链断裂或交联,材料变硬。介质相容性不良

与液压油不兼容时,可能发生溶胀后收缩硬化,或引发化学侵蚀。长期压缩永久变形

回弹能力丧失,伴随表面硬化。

2. 磨损

2.1 动态接触面磨损

特征:

• 活塞杆表面可见对应位置的亮带或划痕

• 泄漏量随运行时间线性或加速增长

• 封唇口出现平行于运动方向的沟槽或犁沟潜在因素:

• 活塞杆或缸筒损坏:表面存在划痕、锈蚀、微裂纹或粗糙度过高,形成“微观刀刃”,反复刮削密封唇口

• 油液中有异物:混入金属屑、砂粒、纤维等硬质颗粒,嵌入密封接触面造成磨损

• 润滑不足:因低粘度油、高温降粘或启动干摩擦导致油膜破裂,进入边界润滑甚至干摩擦状态

2.2 动态唇口磨损

特征:

• 单侧严重磨损:唇口一侧磨平甚至翻卷,另一侧几乎完好

• “啃边”或“撕裂”:由局部高压与剪切应力共同作用导致材料撕脱

• 密封腔内发现导向元件(如PTFE或酚醛夹布)颗粒潜在因素:

• 轴承或导向环磨损后失去对活塞/活塞杆的径向支撑,使密封件承受额外侧向力

• 活塞杆与缸筒不同心:因安装误差、缸体变形或负载偏心,导致密封唇口单侧持续高压接触很多液压密封圈的磨损并非由单一因素引起,需从整体密封系统角度进行综合分析。

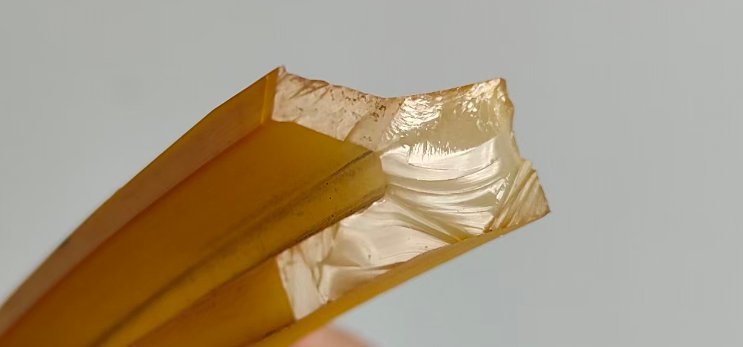

3. 挤出

在高压系统中频发,弹性密封圈在两侧高压力差作用下,被强行挤入活塞/活塞杆与缸体之间的间隙,导致唇口撕裂、卷边甚至完全失效。

特征:

• 唇口呈“蘑菇状”翻卷

• 放射状撕裂

• 沟槽边缘压痕

• 碎屑污染潜在因素:

• 配合面间隙过大

• 轴承或耐磨环(导向环)磨损

• 系统压力过高

更多关于密封圈挤出的内容可查阅相关技术资料。

4. 划伤 / 磕碰(常见于安装阶段)

未润滑:干装导致摩擦力过大,密封件被拉伸变形甚至撕裂

强行拉伸:超过材料弹性极限

未对中:活塞杆倾斜插入,密封唇被缸口锐边“削切”

忽略导向倒角:缸筒或活塞杆入口无倒角或倒角过小

5. 破裂 / 碎裂

表现为唇口崩落、本体断裂、放射状裂纹或烧蚀碳化。

背压过大

高压冲击 / 压力尖峰:系统启停、换向阀突然关闭、负载突变等引起瞬时压力远超额定值,可能伴随气蚀

劣质材料:强度或伸长率不达标、填料分布不均、抗水解性能差

6. 化学侵蚀

密封材料与工作介质发生不可逆的化学反应,导致物理性能退化和功能失效。

下一篇: 车削密封的简述和常见问题